Impatto dell’umidità sulla qualità della saldatura dei componenti elettronici sul PCB

Nel precedente articolo tecnico abbiamo illustrato alcuni difetti generati sui PCB per effetto della presenza dell’umidità.

In particolare, abbiamo messo in evidenza che l’umidità assorbita dal materiale di base può generare delaminazione in fase di assemblaggio dei PCB.

Con questo secondo articolo, relativo ai rischi generati sui PCB dalla presenza di umidità, approfondiamo l’argomento e ci occupiamo, in particolare, dell’impatto dell’umidità sulla Tg dei materiali di base e delle conseguenze sulla qualità di PCB e PCBA.

La Tg di un materiale polimerico (i laminati e i pre-impregnati sono parzialmente costituiti di resina) rappresenta il valore di temperatura in corrispondenza del quale ha inizio la transizione vetrosa che potremmo definire come la temperatura alla quale la resina modifica le proprie caratteristiche meccaniche iniziando a rammollire: per questo motivo è importante scegliere il materiale di base in relazione alle condizioni d’uso di ogni PCB.Il valore di Tg è caratteristico di ogni diverso materiale polimerico e, in generale, dipende dalla morfologia del monomero di base e dalla lunghezza delle catene polimeriche.

- Bassa Tg: fino a 145°C

- Media Tg: da 145°C fino a 170°C

- Alto Tg: maggiore o uguale a 170°C

- Hyper Tg: maggiore di 230°C

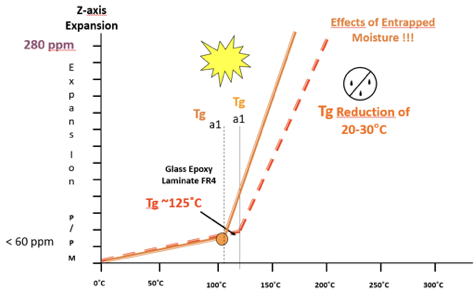

In generale, l’umidità riduce la Tg del materiale di base di indicativi 20-30°C anticipando in questo modo il verificarsi della transizione vetrosa: le molecole di acqua presenti nel materiale di base permettono infatti una maggiore mobilità delle catene polimeriche riducendo il valore di temperatura al quale il materiale stesso comincia a rammollire.

La riduzione del valore di Tg comporta una riduzione delle prestazioni meccaniche del materiale sui tre assi (x, y e z) rendendo così il materiale meno resistente allo shock termico: questo si traduce in instabilità meccanica del PCB (es. imbarcamento) con possibile "displacement” dei componenti e/o creazione di giunti di saldatura non completi (spesso sotto il componete SMD e quindi difficilmente visibili) e/o espansione sull’asse Z che nelle situazioni più gravi porta alla frattura della metallizzazione.

La gestione dell’umidità nei circuiti stampati è una problematica nota fin da sempre, le norme MIL individuavano chiaramente nell’umidità una variabile incontrollata per cui il PCB dovesse essere sottoposto a baking sempre e comunque prima di ogni test di conformità. Tale annotazione era chiaramente descritta anche per l’utilizzo dei PCB prima dell’assemblaggio al fine di ridurre i più comuni difetti presenti nei PCB (effetto popcorn sulla saldatura dei fori e delaminazione tra gli strati).

La norma IPC1601 – Handling & Storage”, anche alla luce e delle aumentate temperature di saldatura necessarie per le paste saldanti LeadFree, riporta una serie di linee guida per la gestione dell’umidità nella filiera produttiva: dallo stoccaggio del materiale di base fino all’assemblaggio dei componenti elettronici.

Si tratta di una descrizione delle "best practice” da adottare sia in fase di produzione del PCB che in fase di assemblaggio dei componenti per ridurre i rischi di non conformità sui PCB e PCBA.

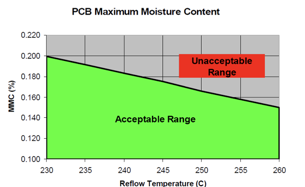

Tale norma suggerisce, in particolare, di ricondizionare sempre le schede oltre un certo livello di MAMC (Maximum Acceptable Moisture Content).

La determinazione del MC (Moisture Content) è ottenuta dal confronto peso/peso di un PCB prima e dopo il baking, rif. Test Method IPC-650 2.6.28 secondo cui:

- MC > 0.2% --> rischio elevato

- MC > 0.1% < 0.2% --> rischio elevato con LF, moderato con SnPb

- MC <0.10 % --> rischio ridotto

Nel caso in cui il livello di umidità residuo nei PCB sia sopra il livello di soglia è necessario effettuare un ricondizionamento termico, il baking, prima del relativo assemblaggio.

Il baking è una soluzione suggerito dalla IPC1601, come precedentemente fatto dalla norma MIL e come di comune uso per i componenti elettronici con package plastico, per rimuovere l’umidità accumulata all’interno del PCB che, di fatto, deve essere considerato come un MSD – Moisture Sensitive Device.

Occorre tenere presente che il baking aumenta l’igroscopicità del materiale di base in quanto post trattamento il materiale è completamente "asciutto” e pertanto predisposto a riassorbire velocemente l’umidità.

Diventa pertanto fondamentale prevedere una corretta gestione della "floor life”, esattamente come succede per i componenti elettronici, prevedendo che i processi baking siano sempre effettuati poco prima delle fasi di assemblaggio. Altri aspetti critici da tenere sotto controllo sono il tempo e la temperatura del processo di baking: questi valori infatti possono favorire l’ossidazione delle finiture superficiali riducendone la saldabilità: per limitare questo effetto negli ultimi anni si stanno diffondendo sempre più forni di baking sottovuoto o con azoto, che permettono di eseguire il baking o a temperature più basse o con tempi minori.

Per questi motivi è molto importante studiare e definire specifici cicli di baking sulla base delle caratteristiche costruttive del PCB come il numero di strati, il materiale di base utilizzato, lo spessore del PCB, la distribuzione del rame sui layer, interni ed esterni, e la presenza di eventuali bordi metallizzati: la gestione di questi parametri deve essere sempre di più considerata parte integrante nella definizione del processo di assemblaggio dei PCB.

Le aziende della PCB Division - Cistelaier, Techci ed EPN – da diversi anni hanno inserito le proprie linee guida per effettuare il corretto processo di condizionamento nei CoC (Certificati di Conformità) spediti al Cliente con ogni lotto di PCB.