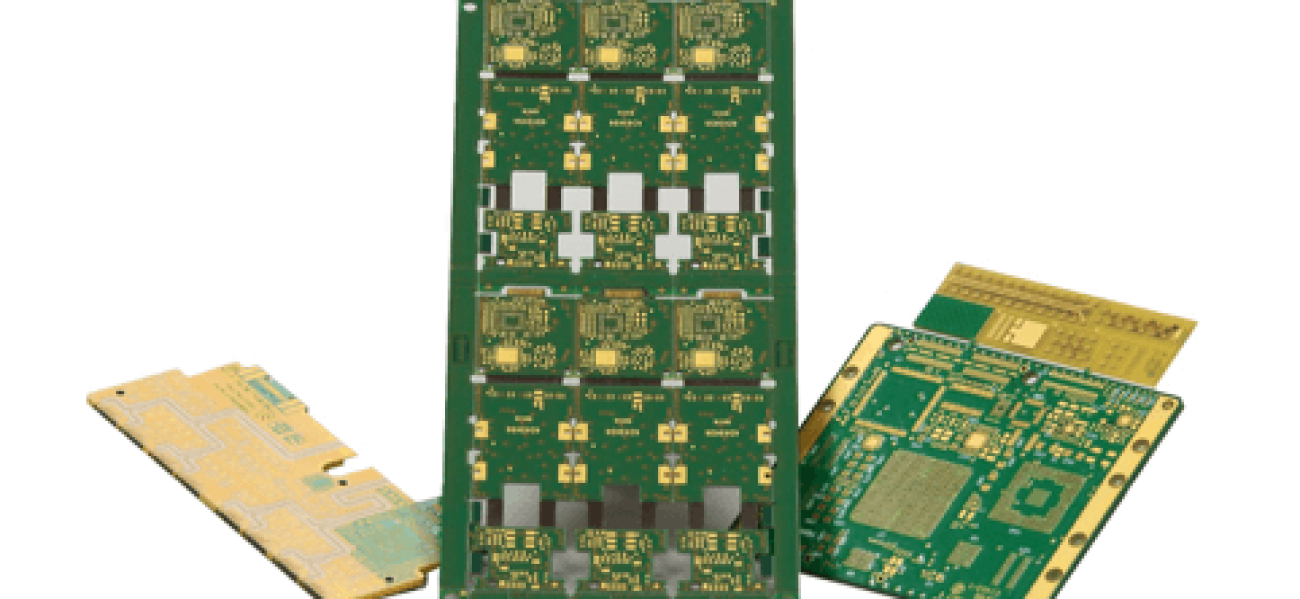

Tecnologia HDI per circuiti stampati ad elevate prestazioni

Il mercato dell’elettronica mondiale si sta spingendo ormai da anni verso una sempre maggiore miniaturizzazione.

Questo trend è imposto dalla richiesta del mercato di apparecchi sempre più portatili, dunque di peso contenuto, e capaci di integrare molte funzioni: la vera sfida è quella di ridurre le dimensioni dei dispositivi, miniaturizzandoli, e, contestualmente, di incrementarne le prestazioni.

Il target è raggiungibile fondamentalmente lavorando sulla struttura del circuito stampato andando ad aumentare la densità dei componenti in superficie e il numero di connessioni tra gli strati che lo costituiscono: questa necessità ha portato pertanto alla nascita e diffusione di strutture "HDI - High Density Interconnection”.

Si definiscono ad alta densità di interconnessione (HDI) tutti i circuiti che prevedono una densità di sbroglio per superficie con valori maggiori a 20 piazzole/cm² maggiore rispetto ai tradizionali circuiti stampati (PCB). Questo si traduce pertanto in parametri di design di minori dimensioni come piste di larghezza inferiore a 100 µm/4mils, fori laser con diametro minore di 150 µm/6mils e piazzole con diametro minore di 400 µm/16mils.

Le strutture sopradescritte hanno aperto scenari alquanto suggestivi per i designer in quanto la necessità di riduzione del peso e dimensioni ha portato ad uno sviluppo più diffuso di veri "System in Package” dove le Design Rule sopradescritte si sposano ad altre caratteristiche alquanto interessanti a livello progettuale:

- Thick copper technology (da 70 a 210 µm, fino a 400 µm): utilizzo di piani di rame con funzione dissipativa o di trasporto di alte correnti nelle strutture HDI dove è necessario integrare digitale e potenza;

- Supporti in alluminio o rame (IMS) con strutture multistrato a sequential build up dove l’elevata potenza ha necessità di essere gestita in modo digitale dando la possibilità di una integrazione dei due sistemi;

- Costruzione di circuiti flessibili e rigido-flessibili dove tutte le schede che prima erano interconnesse con connettori vengono connesse tra loro con layers in materiale flessibile (Polyimmide) che grazie alle tecniche HDI permettono la massima integrazione e riduzione dei pesi e delle dimensioni degli apparati a schede multiple dando finalmente al progettista la possibilità di disegnare circuiti stampati con una visione in 3D invece che 2D come in passato.

L’aumentare del numero di interconnessioni nella scheda ha reso sempre più il circuito stampato, una volta considerato alla stregua di un supporto meccanico dei componenti, un elemento "attivo” e non "passivo” dell’apparto finale.

Proprio in base a questo nuovo scenario, soprattutto nelle strutture "HDI - High Density Interconnection” è divenuta sempre più importante la verifica del circuito stampato anche come elemento di connessione "sofisticato” dove l’impedenza delle piste, i valori elettrici (DK & DF) dei laminati utilizzati, lo spessore di rame delle piste, lo spessore del rame nei fori vengono analizzati e valutati con specifiche simulazioni per garantire la "signal & power integrity” del progetto. Allo stesso scopo vengono condotte specifiche "thermal analysis” per accertare un corretto "heat management”.

Tutti questi aspetti risultano necessari, ed ormai imprescindibili, a garantire il corretto e affidabile funzionamento dei nuovi componenti.